合金的铸造性能对铸件的质量有直接影响。金属液凝固过程中,铸件的传热、线收缩、热裂以及应力等现象是生产中常见缺陷的产生原因。若预先了解该合金凝固过程特点,结合数据分析可以更便捷地对合金的凝固特性做出对比评估,则可为后续工艺设计提供科学依据,能够作为指导铸造生产的一种手段。

由于铸造工艺的多样化,导致铸造缺陷的产生原因非常复杂,在工艺设计、研究和应用中都需要参考大量的数据。针对铸造铝合金凝固过程的数据统计和跟踪分析,长期通过人工查阅手册的方式和相关文献资料查找,过程繁琐且低效,难以保证数据的可靠性和准确性,需要建立信息量大、功能模块完备和数据查询与分析便捷的铝合金数据库。

材料专业数据库已有过许多开发研究。上海理工大学的陶红等研究设计了非金属矿物材料数据库(NMMDBS)查询检索系统;孙宇等设计与开发了钛合金材料数据库系统,提供了多种方式的数据查询方法。

本文基于C++ Builder 语言设计了一套铸造铝合金数据库系统,实现对铸造铝合金材料的实时数据采集、查询、分析以及分类整理和存储等功能。能够直接对铸造性能做出评价,为铸造工艺选择提供参考价值。而且还能对信息进行管理,为研究铝合金并开发应用提供一个科学决策窗口和咨询系统。

1、铸造铝合金数据库

C++ Builder是一款高性能可视化开发工具,强大的数据库使应用程序开发更便利,并且能够提供成熟的数据库连接技术即BDE(Borland Database Engine)数据库引擎技术,基本涵盖Internet应用的全部功能,因此本研究的数据库开发采用C++Builder开发工具。

1.2 数据库开发步骤

1.2.1 数据源的建立

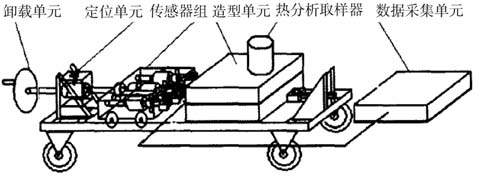

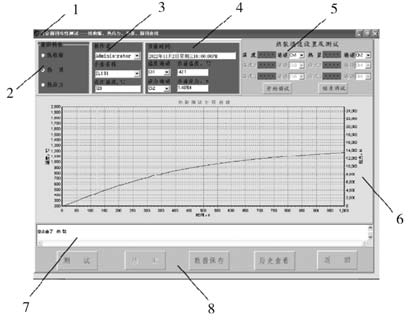

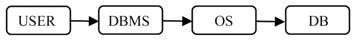

铝合金材料的研究范围很广,目前的重点是铸造铝合金材料的开发。本数据库主要是以《铸造手册-非铁合金》中的参考资料为基础,以铸造合金凝固性能测试仪的实时试验数据为主要依据。测试仪装置图如图1所示,测试由传感器组完成,该部分由一个WDL25型位移传感器及三个BK-2Y型拉压力传感器组成。在浇注金属液后,三个BK-2Y型拉压力传感器与铸件将形成应力框,测量热应力;一个拉压力传感器可以测定合金的热裂性能。点击“现场测试”选项,会弹出工作界面,界面图像显示区为上次实验保存的结果,数据采集系统工作界面如图2所示。

1.标题栏 2.测试类型选择区 3.基本信息区 4.结果显示区 5.通道设置及测试区 6.图像显示区 7.操作记录区 8.功能选择区

图2 测试工作界面

(1)点击“通道设置及测试”的“开始调试”选项。检查温度及热裂通道是否选择正确,传感器在实际工作后,其特性会因为线路连接及出厂校验差异而发生改变。而且由于热电偶元件小,不恰当的嵌入位置会直接影响热电偶的测量灵敏度和准确度。所以,调试可以确保设备的三个拉压力传感器正常工作,也可以诊断热电偶断偶故障。当设备稳定后,点击“结束调试”完成调试过程。

(2)点击“操作信息区”选项。完整填写用户信息、合金名称及浇注温度,选择凝固特性类型,准备试验。

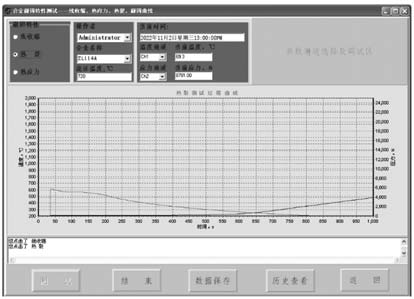

(3)点击“功能选择区”的“测试”选项。测试模块是整个程序的核心,选择不同的测试类型会显示不同的动态曲线图,结果显示区会实时记录通道数据。选择线收缩测试时,图像区实时显示时间-温度与时间-位移的曲线图;选择热裂测试时,图像区实时显示时间-温度与时间-应力的曲线图。试验每秒钟测试两组数据,所以,曲线图是由无数个相邻的点连接而成的线。此程序的设计是通过数据库调取实验,分析实验数据组数为n,形成n个坐标,每次调取两组数,最终以坐标形式显示在界面中。根据曲线显示的实际情况选择“结束”选项即中断采样,横坐标时间最长设置1 000 s,可以保证合金凝固过程的完整性。

(4)点击“历史查看”选项。查询关键词包括测试类型、操作用户、被测合金名称和操作时间等。

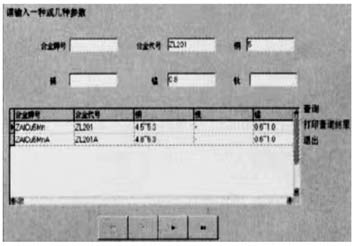

(5)点击“数据保存”选项。弹出界面如图3所示,导出方式有Origin、Word以及Excle,用户可按需选择导出方式。

图3 数据保存弹出界面

简而言之,是将数据库与测试仪相结合,测试仪完成特征参数的采集功能,而数据库作为特征参数的参考依据。数据采集主要包括合金凝固过程的温度变化区间、线收缩、热应力以及热裂值等动态参数。实验数据结果储存于后台铝合金数据库中,最终整理为符合概念模型和逻辑模型要求的内容与形式。

1.2.2 数据字典的建立

数据字典由数据表组成,数据表的设计与建立通过C++ Builder软件的数据库工作平台(Database DeskTop)。创建步骤是打开C++ Builder开发环境下的Database所属首位选项的DeskTop菜单载入。若要更新数据表,打开File文件下拉选项中的NewTable,建立好数据表格后可以在数据表中添加和修改数据记录,符合要求后敲回车键确认建立。

1.3 数据库结构设计

从概念模型来说,铸造铝合金数据库管理系统需要涵盖铝合金的相关物理参数和性能指标参数,对不同工艺条件的实验参数进行整理分析。针对庞杂的铝合金型号,为了匹配合金名称和检索方便,需要对同一牌号的合金进行分类,建立合金名称字典库。

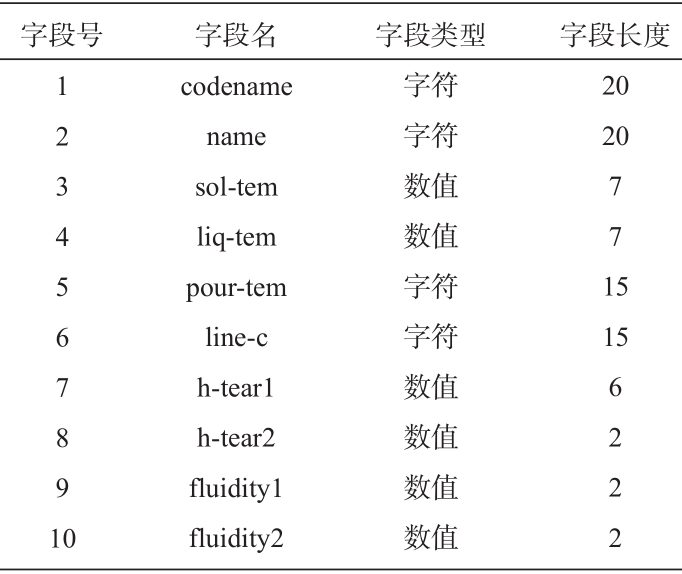

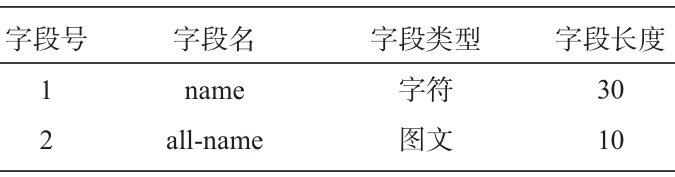

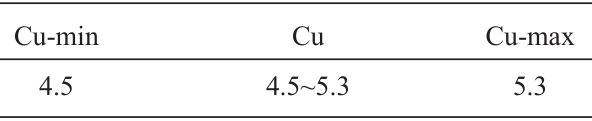

从逻辑模型来说,主要对概念模型起数据转换作用。将铸造铝合金相关参数文字转换为相对应的二维数语言,相关参数的数据库结构表如表1所示。参数包括合金牌号(codename)、合金名称(name)、固相线温度(liq-tem)、液相线温度(sol-tem)、浇注温度(pour-tem)、线收缩范围(line-c)、热裂环试样宽度(h-tear1)、热裂倾向等级(h-tear2)、流动性试样长度(fluidity1)、流动性等级(fluidity2)。

表1 合金铸造工艺参数结构表

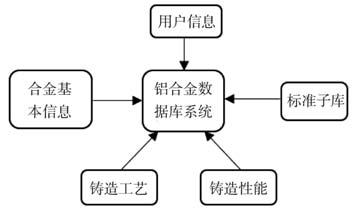

图4 数据库架构图

2、铸造铝合金数据库模块功能实现

该数据库系统为逐层划分结构,层次分明,设计的模块可以进行单独编辑,方便后续不断完善模块功能。将各模块之间的联系统一,不仅可以进行数据的查询、管理等基础工作,还可以对材料的相关领域进行研究和应用,并对其进行数据分析(包括合金凝固曲线的热分析)、热裂预测、线收缩预测、应力预测等。具体功能实现描述如下:

(1)创建数据库文件。

(2)更新数据库文件。

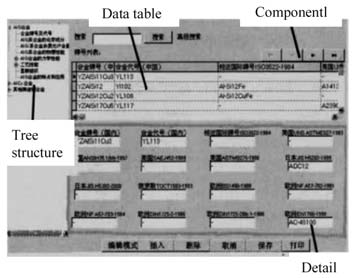

图5 数据表界面

表2 合金字典库表

表3 数据字段表

(6)数据输出。系统可以根据输出端口连接外部打印设备打印所需的数据表。

(7)数据管理。数据管理模块的目的是使管理员和用户能够及时地维护数据库的信息。包含了合金信息的增减、优化和删除等方面的内容。在人机交互的基础上,该系统具有很好的扩展性。为了确保数据的正确性与可信度,此模组必须以系统管理员的身份登陆,普通用户没有权限。

(8)数据安全。DBMS(Database ManagementSystem)采用的方法是自动访问控制和强制访问控制。安全模型图如图7所示。

图7 数据库系统安全模型

选用ZL114A铝合金,试验流程图如图8所示,造型材料如表4所示。将ZL114A合金平均切割成1 kg块状,放入温度为250 ℃的电阻炉(型号RJX-45-9)中保温烘干1 h。将金属搅拌棒及扒渣工具先进行除锈处理,然后再将氧化锌涂料均匀涂覆在工具表面,放入电阻炉中烘干。当井式坩埚炉(型号SG-7.5-10)炉温升至500 ℃后清除杂质,再将ZL114A合金放入熔炼坩埚中,当熔炼温度升至780 ℃后合金完全熔化,随即进行除气处理(10 g六氯乙烷除气剂),除气完毕后将熔炼温度调至720 ℃,保温稳定10 min后取出坩埚,利用扒渣工具清除溶液表面杂质后立刻浇注。

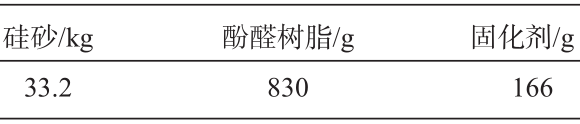

表4 造型材料质量表

图10 ZL114A热裂测试Origin导出图

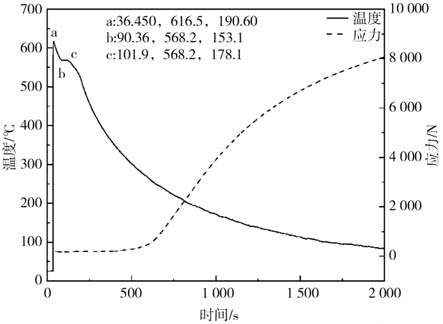

分析时间与温度的关系:ZL114A液态合金浇注进入型腔后,热电偶迅速测出实时温度,因热电偶一端位于型腔内部,所以温度最高点a点实时温度为616.5 ℃,低于实验设定的浇注温度720 ℃。此时砂型温度仍为室温,液态合金高温遇冷,开始析出固相。

从b点(568.2 ℃)开始,出现b-c小平台,由此推断,合金正处于结晶晚期阶段,释放结晶潜热会引起冷却速度下降。合金从c点开始均匀冷却,直到完全凝固。

分析时间与应力的关系:即凝固-应力曲线,该曲线能判断合金凝固产生的应力大小及裂纹生成的时间,从而分析液态合金的热裂行为。由曲线可以看出,合金慢慢析出固相,曲线处在载荷平台上,说明合金有产生热裂的倾向,随着固相的增多,应力曲线出现上升趋势,可以说明合金最终无热裂纹产生。同时,利用所建立的铸造性能数据库,可查询相同合金代号的合金,通过对比分析,对测试结果的评价和分析提供参考。

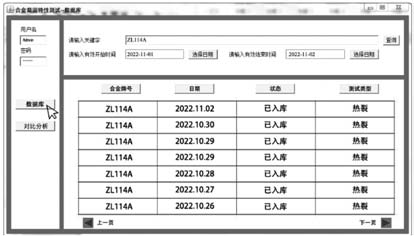

数据库显示界面如图11所示,侧栏显示登录的用户名、“数据库”及“对比分析”选项,数据库实时

更新。

图11 数据库界面显示图

检索有两种方式,一是选择输入关键词,如合金牌号等,二是输入需要查询的测试起始日期,检索结果包括合金牌号、日期、状态和测试类型。结果可以选择“上下页”查看,测试完毕的试验处于“已入库”状态。

4、结论

(2)本系统特点:查询方便高效、检索自成体系以及各模块功能独立灵活,而且在后续试验中会不断更新完善。

(3)系统实际运行过程及验证结果表明:该系统能对铸造合金的凝固温度变化、热裂、热应力和线收缩凝固特性参数进行测试,检测结果可实现远程传输,同时检测结果分析与数据库相结合,为优化铸造生产提供参考价值。

作者:王亚男 马旭梁(哈尔滨理工大学材料科学与工程学院)

来源:铸造杂志