模具制造工艺以及模具制造精度是影响模具寿命的重要因素之一。因此,在模具制造中,我们必须对于影响模具寿命的各个环节高度关注,并加以研究、加以改进,这样才会提高我们的模具寿命,才能提高我们的模具制造水平。

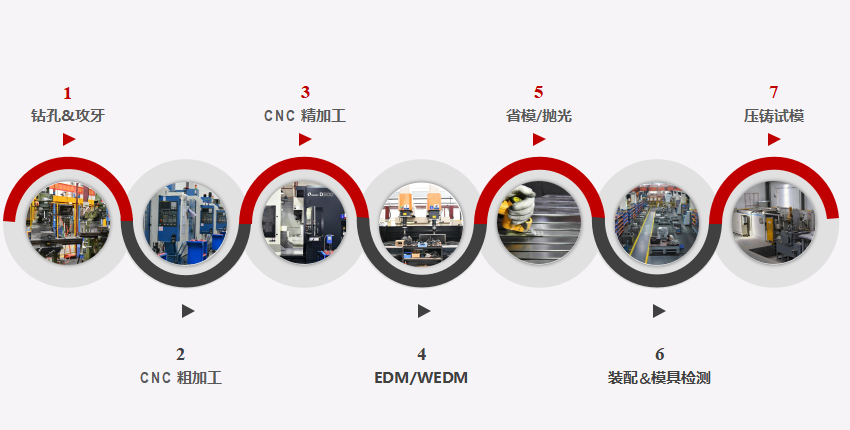

1、 改善模具制造工艺,提高模具制造精度。

压铸模具内应力是影响压铸模具的重要因素,在模具加工过程中,容易产生应力因此,我们在编制工艺路线,制定工艺规范以及在加工时编制加工程序时,必须尽量减少应力的产生,并及时地消除应力,以提高模具寿命。

同样,选择好的加工方法,提高模具制造精度同样可以延长模具寿命。例如,以加工顶杆孔为例,目前大多数压铸模具制造企业普遍还在采用快走丝加工。这样加工出来的孔光度不够,尺寸精度不够。一方面造成顶杆顶出困难容易卡死,另一方面容易进铝,顶杆孔挤坏。很多压铸模具就是因为顶杆孔损坏,从而影响了生产 ,严重的因顶杆孔损坏,有无法扩大,造成模具报废,严重影响模具寿命。而象辉旺公司等企业采用先进的慢走丝线切割加工顶杆孔,确保了尺寸精度,提高了内孔的光洁度,大大减少了顶杆卡死现象,既提高了模具的可靠性,同时延长了模具寿命。

加强质量管理,提高模具制造水平,减少模具补焊,也是提高模具寿命的重要保证。由于补焊材质的问题,补焊时产生的高温,以及产生的内应力问题等,对于模具寿命影响极大。压铸模具应该说,对于型腔补焊是非常不愿意发生的,如果发生也应尽量采用热焊,并在焊接后进行去应力回火,以提高模具寿命。

2、 减少模具表面电脉冲的硬质层(如采用机械直接加工)。

放电加工是最常用的模具型腔加工手段。但是,放电加工后的模具型腔表面会形成白亮层及变质层使得模具表面处于引张应力状态。如果模具在其后的打磨抛光过程中无法将处于引张应力状态的表面打磨掉,模具投入生产后其早期龟裂或开裂的可能性极大。源自日本研究成果表明,放电加工后模具表面处于引张应力的范围可达700-1100MPA。并且,如果放电加工的电流较大时模具表面有大量的微裂纹。这也是导至模具投入生产后,早期龟裂或开裂产生的原因。

因此,在采用电脉冲加工作业时,必须高度关注加工参数,尽量减少放电电流,减少变质层的厚度,不能只顾为了提高效率,加大放电电流,从而影响模具寿命。

另外一个方面,国外有的先进的模具制造企业已开始用高速铣加工是采用超硬铣切刀具如CBN通过CNC程序在热处理后的模具材料上加工出精度要求的模具型腔。高速铣加工出的模具型腔不仅尺寸精度高,并且表面光洁度可以一步到位无须再进行打磨或抛光,可以直接使用。并且,模具的表面处于压缩应力状态(压缩应力可达300-500MPA)。能够有效的抑制早期龟裂的形成从而延长模具使用寿命。

3、 模具贴配间隙合理,确保不窜铝,不卡涩。

压铸过程是一个高温、高速、高压的过程,压铸模具一旦贴配不好,极易造成窜铝、滑块卡涩等,从而造成模具损坏,影响模具寿命。因此,压铸模具的贴配实际上比注塑模具更难,更重要。由于铸件特性各异,特别是大型模具,在压铸生产时模具的温度场和在常温下未生产时变化很大,因此在贴配时,必须充分研究模具特性以及温度场的变化,相应地进行有针对性的贴配调整,使得模具贴配间隙合理。这样,才能确保在压铸生产时,不出现窜铝、滑块卡涩等现象,提高模具可靠性,延长模具寿命。

欢迎致电品成金属进行技术交流及项目开发合作!